Historien skal ha det til at tyske Otto Bock i 1919, etter å ha sett det store antallet amputerte etter første verdenskrig, bestemte seg for å finne en løsning for produksjon av protesekomponenter for å kunne behandle de mange ofrene raskt og pålitelig.

Det ble starten på Ottobock, en familiebedrift grunnlagt det året, og som i dag er i sin tredje generasjon med Otto Bocks barnebarn Hans Georg Näder ved roret.

Selskapet het opprinnelig Orthopädische Industrie GmbH, en markant oppstartsbedrift etter dagens målestokk, og hadde base i Berlin før det flyttet flere ganger av strategiske og krigsforskyldte årsaker. Det var i 1947 i Duderstadt, under ledelse av Otto Bocks svigersønn Max Näder og hans kone, at selskapet revolusjonerte proteseverdenen.

Da de i 1949 lanserte Jüpa-kneet med sin revolusjonerende teknologi, utstyrt med en bremsemekanisme og stor stabilitet, førte det til et kommersielt gjennombrudd i USA, der Näder i 1958 grunnla den første utenlandske filialen av Ottobock i Minneapolis.

I 1965 lanserte Näder myoelektriske armproteser på markedet. For første gang i verden kunne mennesker med funksjonssvikt på dette området gripe lette, tunge eller skjøre gjenstander.

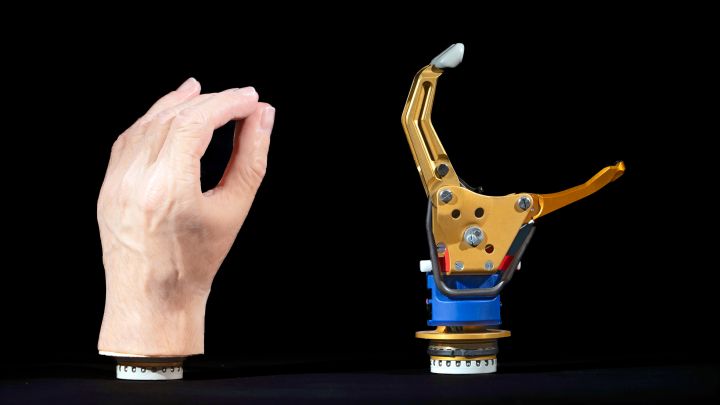

Myoelektrisitet gjør det mulig å styre protesen med svake elektriske spenninger. Hver sammentrekning av den gjenværende delen av lemmet produserer muskelsignaler som blir fanget opp av elektroder plassert på utsiden av huden, og brukes som styringssignaler for den kunstige hånden.

I 1969 utvidet Max Näder Ottobocks komponentsystem til en modulær benprotese. Pyramiden, som ble patentert samme år, kobler sammen fotprotesen, kneleddet og skaftet, noe som blant annet gjør det mulig å bytte moduler. Dette patentet er fortsatt en integrert del av dagens proteser.

I 1990 overlot Max Näder ledelsen av selskapet til sønnen Hans Georg Näder. Han utvidet Ottobocks globale nettverk ytterligere gjennom videreutvikling av forskning, markedsføring og salg.

Mikroprosessorer til ortopedisk teknologi kom på markedet, noe som gjorde det mulig å lage en datastyrt benprotese. Den kanadiske ingeniøren Kelly James laget prototypen av C-Leg (computo-rized leg) og presenterte det for fagmiljøet i 1992. Hans Georg Näder forsto straks betydningen av nyvinningen og inngikk en eksklusiv kontrakt med James. Etter fem års utvikling kunne Ottobock presentere den ferdige C-Leg, verdens første mikroprosessorstyrte kneledd, som i 1997 kom til å åpne en ny dimensjon når det gjaldt gange for mennesker med funksjonsnedsettelse.

Takket være utviklingen av elektroniske komponenter i kneleddet og mekatroniske (som kombinerer mekanikk, elektronikk og datateknikk) protetiske føtter er det nå mulig med svært individuelt tilpasset behandling, uavhengig av brukerens alder og bevegelsesnivå. En mikroprosessor kan evaluere data fra integrerte sensorer i benet og styre det basert på forholdene på bakkene.

I 2011 gjorde nyutviklinger det for første gang mulig å gå trygt baklengs med protesen, å forflytte seg over overflater som sand, gress og grus, samt overvinne hindringer som for eksempel trapper. Den nyeste utgaven av Ottobocks C-Leg koster rundt 350 000 kroner.

Ottobock investerer også i utviklingen av ortoser (Ortoser brukes for å stabilisere eller avlaste ledd, begrense uønsket bevegelse i et ledd, motvirke eller rette opp ved feilstillinger eller skader. Eksempler på ortoser er korsetter, skinner, hjelmer og fotsenger.) og eksoskjeletter. (Eksoskjelett er en bærbar teknologi som tas på som en vest for å støtte kroppen for å hjelpe med tunge løft og ellers avlaste rygg på andre måter. Navnet er hentet fra dyreriket og dyr som bærer skjelettet utenpå kroppen som et skall, for eksempel krabber.)

Det ortotroniske mobilitetssystemet C-Brace bruker sensorteknologi til å kontrollere benets støtte- og svingfase gjennom hele gangsyklusen. Brukeren kan dermed gå nesten naturlig.

Selskapet har vært engasjert i de paralympiske sommer- og vinterlekene siden 1988, og har produsert hockeykjelker og skreddersydde proteser for skiløpere, snowboardere og sprintere og støttet dem gjennom tilstedeværelse under lekene og med sin tekniske service.

Ottobocks internasjonale hovedkvarter ligger i Duderstadt i Tyskland, mens Ottobock-Care består av et nettverk av tilpasningssentre med helsepersonell i form av ortopeder, ergoterapeuter og andre med ekspertise innen tilpasning av proteseutstyr, skreddersøm av ortoser og rullestoler til ulike behov.

105 år gammelt er Ottobock blitt et globalt anerkjent selskap med 9000 ansatte, og som i 2023 omsatte for 18 milliarder kroner. De er blitt spesialister på behovene til mennesker med funksjonsnedsettelser, med et mål om å gjenopprette mobilitet og forbedre livskvaliteten for brukere gjennom kontinuerlig innovasjon og teknologi.

I tillegg til sine bedrifts- og paralympiske aktiviteter har Ottobock Global Foundation som oppgave å yte nødhjelp etter nasjonale og internasjonale katastrofer. Ottobock tilbyr blant annet hjelpemidler til mennesker som trenger det for å få tilbake en viss mobilitet og livskvalitet, samt trygge steder for barn og ungdom med fysiske eller psykiske funksjonsnedsettelser eller med vanskelig sosial bakgrunn.

Ottobocks virksomhet er den samme. Men til stor forandring fra den spede starten etter første verdenskrig, opererer protesemakeren i dag i nesten 60 land på seks kontinenter med salg og servicekontor, samt i 340 tilpasningssentre over hele verden.

Tilpasninger Ortopeditekniker i Ottobock, Chloé Dagoneau, gjør tilpasninger på Cécile Saboureaus mekatroniske kne (som kombinerer mekanikk, elektronikk og datateknikk) før Paralympics i Paris, der parautøveren skal delta i øvelsen paratriatlon. Øvelsen, som hadde sin debut i Paralympics i Rio de Janeiro i 2016, er en sprintvariant som består av 750 meter svømming, 20 km sykling og 5 km løping (eller rullestol) i seks ulike klasser. Foto: Franck Renoir

«Blade runner» Servicetekniker i Ottobock, Alexandre Theveniau-Payen, installerer et endestykke utviklet til bruk i sprintløp. Foto: Franck Renoir

Finsøm Jeremy Rey, ortopediingeniør i Ottobock, har plassert anatomiske markører på det kunstige kneleddet til Karin Zhari og gjør en 3D-skanning for å lage en digital fremstilling av formen. Foto: Franck Renoir

Forming Produksjonstekniker Meriem Ghanmi heller gips inn i en form som skal være utgangspunktet for tilpasning av en ny kunstig kroppsdel. Ottobocks proteser som går over kneet, koster fra rundt 65 000 til 750 000 kroner. Foto: Franck Renoir

Sliping Gipsformen pusses med sandpapir. Den blå markeringen angir hvor elektronikken i det kunstige leddet skal plasseres. Foto: Franck Renoir

Montering Teknikere hos Ottobock i Yerres i arbeid i avdelingen for sammensetningen av protesene. Her strammes skruene til det korrekte momentet for optimal sikkerhet for brukeren. Foto: Franck Renoir

Siste finish Produksjonsteknikere i Ottobocks avdeling i Yerres jobber her med foring og finpuss av komponentene til de snart ferdige protesene. Foto: Franck Renoir

På vei til nye eiere Her ved Ottobocks avdeling i Les Ulis, sørvest for Paris, forberedes bestillinger av proteser av alle slag til utsendelse. Foto: Franck Renoir

Finsliping De protetiske hendene pusses med sandpapir. Ottobock bruker en rekke ulike teknologier og materialer, som tre og plast til ulike håndproteser. I «Michelangelo»-modellen er fingrene laget av både myke og harde materialer for å gi en mer naturlig følelse og funksjon. De indre komponentene i myoelektrisk styrte proteser er utformet for å fungere med elektroder som overfører muskelsignaler fra stumpen for å kontrollere håndens bevegelser. Alle foto: Franck Renoir

Støpeformer Armformer i metall av alle størrelser gjør det mulig å lage protesehansker som er svært naturtro.

Sitter som støpt Ottobock tilbyr protesehansker laget av silikon av høy kvalitet for håndproteser, noen av flere lag med et integrert forsterkende nett. Silikonhanskene, som er flekkavvisende og enkle å rengjøre, opprettholder funksjonaliteten selv ved lavere temperaturer. Det lages også noen hansker av PVC. En automatisert produksjonsrobot kan lage 120 protesehansker pr. dag.

Komplett mangfold Et fargekart fungerer som guide til de fleste nyanser av hudfarger. Silikonhanskene er håndmalte for et naturlig utseende. Ottobock gjør sitt ytterste for å tilfredsstille kundenes behov, uansett alder og hudfarge.

Silkehansker På lageret hos Ottobock i Les Ulis ligger de ferdige protesehanskene sortert etter størrelse og hudtone.

Høye krav Kvalitetsmedarbeider ved Ottobock i Les Ulis, Sophie Malaise, måler og kontrollerer de ferdiglagede protetiske hendene for å se om de oppfyller standardkravene. De som ikke gjør det, kastes. Foto: Franck Renoir

Spraytan Produksjonsmedarbeider Helene Depri spraymaler en protesehanske med den bestilte «hudfargen». Foto: Franck Renoir

Godt grep En myoelektrisk hånd – med og uten protesehanske. Den kunstige hånden blir styrt av muskelsignaler som produseres av den gjenværende delen av lemmet, og som blir fanget opp av elektroder plassert på utsiden av huden. Foto: Franck Renoir

Hånd i hanske Produksjonstekniker Meriem Ghanmi trer en protesehanske over en underarmsprotese. Foto: Franck Renoir